ものづくりへの想い

ひとつひとつ丁寧に、

そしてリクエスト以上の

製品を納品する。

新しい時代をKOMATSU spiritsが創造していく。

金型設計、製作から前工程が社内加工による高品質で

生産性の高い一貫体制で、お客様のニーズにお応えします。

私たち小松工業は、

アルミ冷間鍛造の技術を通じて、「強さ」と「精密さ」を極限まで追求し、

社会の発展に貢献するものづくりに取り組んでいます。

1. 技術へのこだわり

アルミ冷間鍛造は、金属を常温で圧縮し、優れた強度と精密な形状を実現する高度な技術です。

私たちは、数ミクロン単位の精度と、美しい仕上がりを両立させるため、長年培ったノウハウと先進の技術を融合させています。

「一切の妥協をしないものづくり」——それが私たちのこだわりです。

2. お客様への想い

お客様が求める「品質」「コスト」「納期」を徹底的に追求し、信頼されるパートナーであり続けることを大切にしています。

単なる製品提供にとどまらず、お客様の課題に耳を傾け、より良い提案や改善策を模索することで、共に未来を築いていきます。

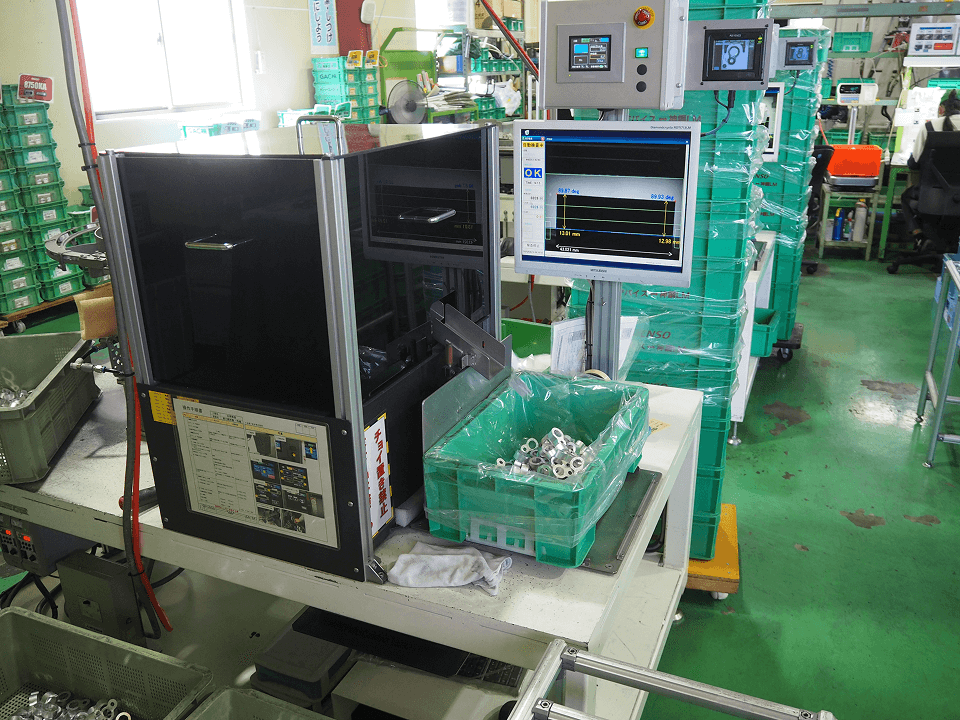

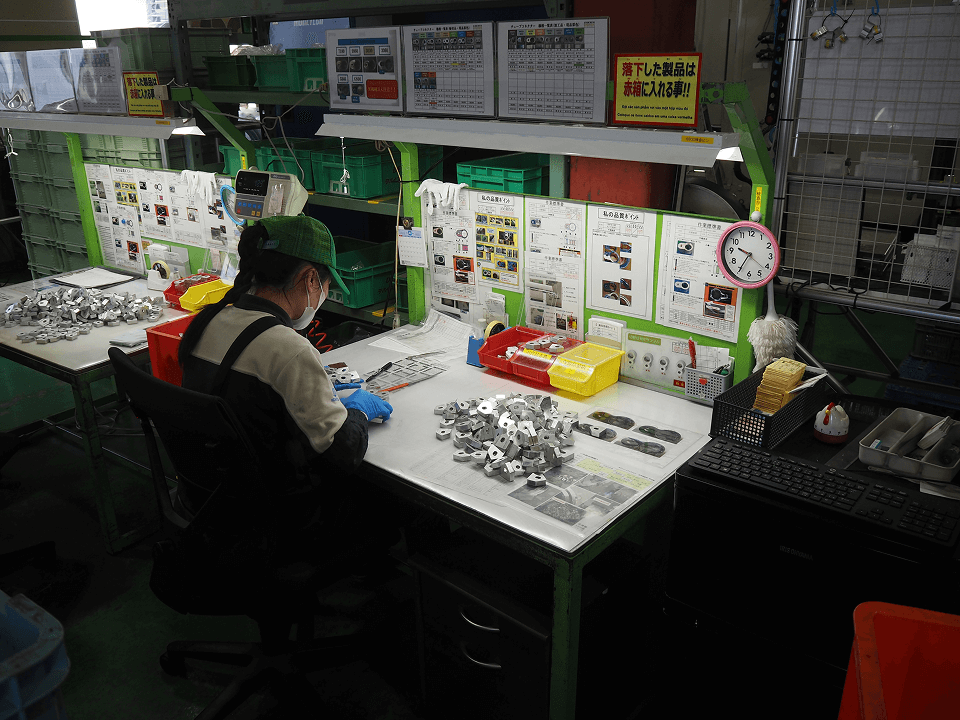

3. 品質管理

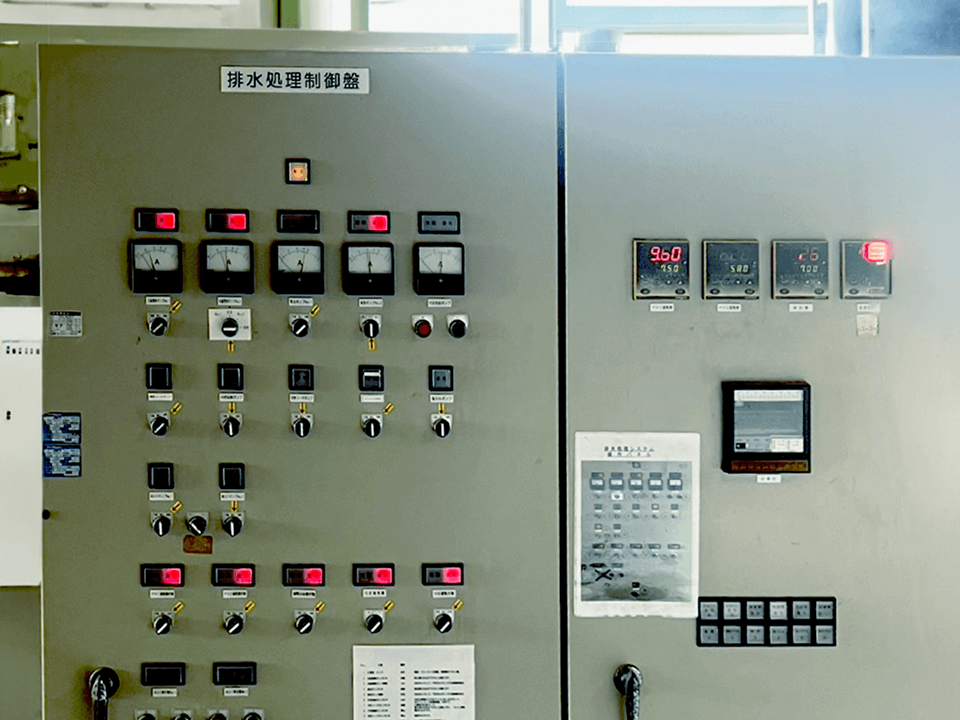

4. 環境・排水への配慮

アルミ冷間鍛造は、材料の無駄を最小限に抑え、エネルギー消費を抑えられる環境に優しい製造技術です。

私たちは、持続可能な社会の実現に向け、環境負荷の低減に努めながら、次世代のものづくりに挑戦しています。

-

排水処理設備

-

フィルタープレス

地域との共生を大切にし、環境負荷を可能な限り減らすため、

排水処理基準以下の当社独自の自主管理基準値を設け、排水処理を行っております。

5. 挑戦と進化

技術は日々進化しています。

小松工業は「現状に満足しない姿勢」を大切にし、新しい素材の活用や革新的な成形技術の開発に挑み続けます。

これからも、高い技術力と情熱を持って、ものづくりの限界に挑み、お客様と社会に貢献する価値を創造してまいります。

6. 製造工程

社内一貫ラインの製造工程をご紹介いたします。

-

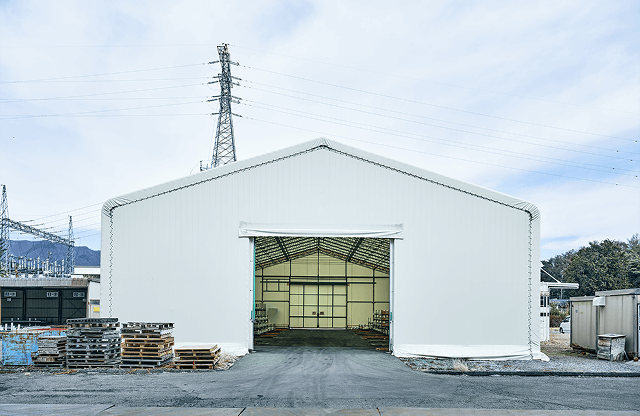

- 材料保管

-

- 現品票(材質)

- 外径寸法(抜粋実寸)

- 置場(指定置場)

-

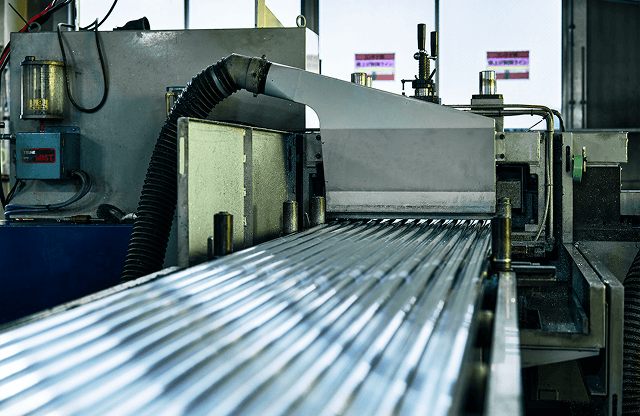

- 切断

-

- 切断条件

- 回転数/送り速度/チャック圧

- 切断寸法確認(抜粋)

- 切断目確認(限度見本)

- 鋸刃管理(交換頻度)

-

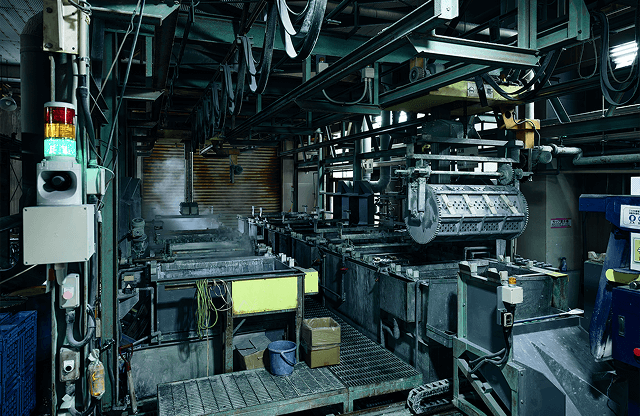

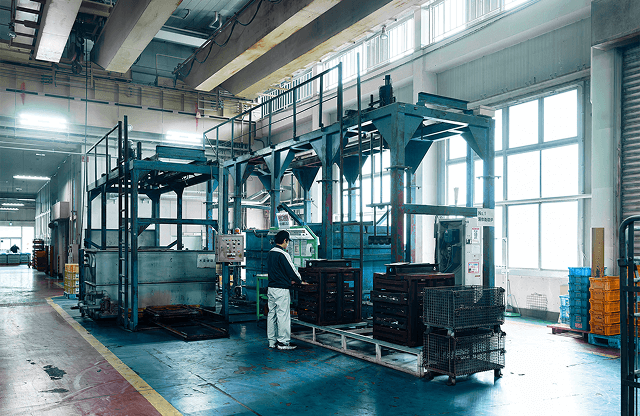

- ボンデ処理

-

- 処理条件管理

- 温度/濃度/時間/回転

- 膜厚管理(抜取)

- 建浴管理(頻度)

-

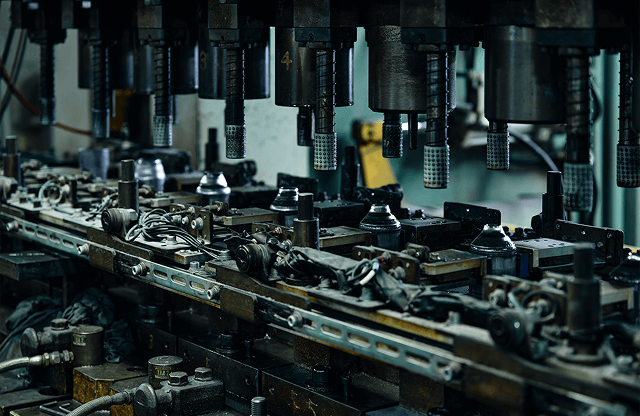

- 鍛造

-

- 設備点検(始業点検)

- 寸法確認(抜取)

- ボンデカス詰まり確認(除去頻度)

- 金型確認(終業点検・メンテ頻度)

- 金型寿命(金型交換頻度)

-

- 絞り工程

-

- 設備点検(始業点検)

- 寸法確認(抜取)

- 外観シワ・座屈等確認(抜取)

- 金型確認(終業点検・メンテ頻度)

- 金型寿命(金型交換頻度)

-

- 熱処理

-

- 熱処理条件

- 温度・時間(チャート紙保管)

- 熱処理カゴ入り数

- 硬度確認(抜取)

-

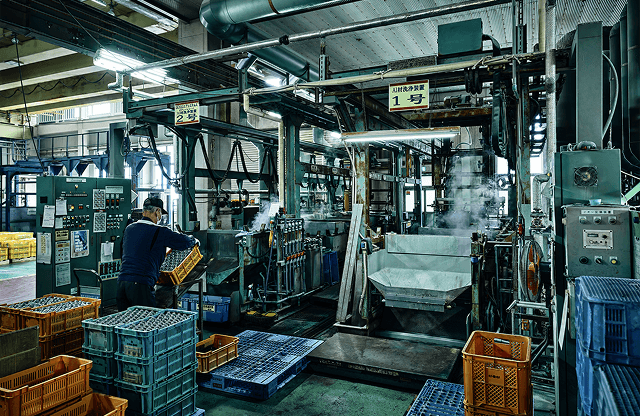

- 酸洗浄

-

- 処理条件管理

- 温度/濃度/時間/回転

- 外観確認(抜粋・抜取)

-

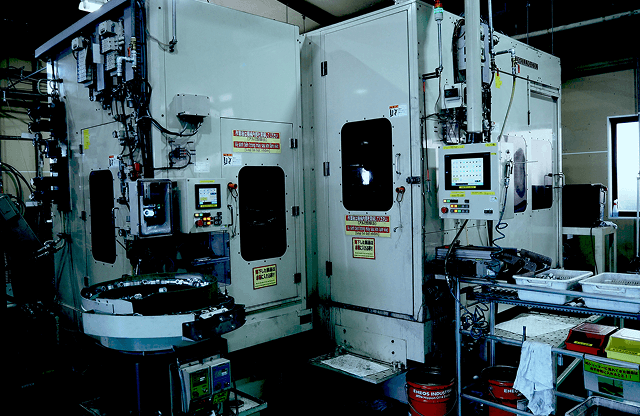

- 切削加工

-

- 設備点検(始業点検)

- 切削加工条件確認(加工前)

- 寸法確認(抜取)

- 外観挽目バリ等確認(抜取)

- 刃物寿命(刃具交換・メンテ頻度)

-

- 検査

-

- 外観部品 全数目視検査

- 中空部品 全数内視鏡検査

- 出荷検査成績表作成

(抜取・重要管理寸法項目) - 外観確認(抜取)

-

- 梱包出荷

-

- 品名品番確認

- 梱包仕様

- 数量/箱 確認

- 現品票添付